Neue Halbleiter-Generationen mit größerer Bandlücke (Wide Band Gap (WBG)) wie Siliziumkarbid (SiC) haben das Potenzial das E-Auto auf die Überholspur zu setzen. Sie zeichnen sich durch einen deutlich höheren Wirkungsgrad im Vergleich zu herkömmlichen Silizium-IGBT-Schaltungen aus und bieten zahlreiche weitere Vorteile wie Temperaturstabilität und geringere Verlustleistung.

Im Interview mit RealIZM sprach Lars Böttcher, Leiter der Arbeitsgruppe „Einbettungs- und Substrattechnologien“ am Fraunhofer IZM, über die Herausforderungen des Packagings von SiC-Leistungshalbleitern für die Elektrofahrzeugindustrie.

Welche Vorteile bieten SiC-Leistungshalbleiter für Elektrofahrzeuge und wo kommen sie hauptsächlich zum Einsatz?

Lars Böttcher: Bisher kommen SiC-Leistungshalbleiter vorrangig in Traktions- und Wechselrichtern von E-Fahrzeugen zum Einsatz. Zum einen um den Gleichstrom der Hochvoltbatterie in Wechselstrom für die Elektromotoren umzuwandeln. Zum anderen um den Wechselstrom, den E-Fahrzeuge aus dem Ladenetz beziehen, in Gleichstrom für die HV-Batterien umzuwandeln. Beim Batteriemanagementsystem von Elektrofahrzeugen spielen SiC-Leistungshalbleiter derzeit noch keine große Rolle. Aus Kostengründen wird dort nach wie vor auf Siliziumtechnik gesetzt.

Für hocheffiziente Antriebsumrichter mit hoher Leistungsdichte für Elektrofahrzeuge sind SiC-Leistungs-MOSFETs eine sehr gute Option. Kurz gesagt, sie sind effizient, zuverlässig und kompakt. Im Vergleich zu Silizium-IGBT-Schaltungen zeichnet sich Siliziumkarbid (SiC) durch einen deutlich höheren Wirkungsgrad aus. SiC ist zuverlässiger in Bezug auf Temperaturstabilitäten, ermöglicht höhere Betriebstemperaturen und hat eine höhere elektrische Durchschlagsfestigkeit.

Eine Optimierung des Wirkungsgrads ist nicht nur für die Schaltgeschwindigkeit, sondern auch für eine verbesserte Reichweite und längere Haltbarkeit von Batterien in E-Fahrzeugen von Bedeutung. Ein weiterer entscheidender Vorteil besteht in der geringeren Verlustleistung, die es ermöglicht, die Leistungsdichten deutlich zu reduzieren. Im Motorraum eines Fahrzeuges ist jeder Kubikzentimeter Gold wert. Die Möglichkeit, das Volumen und Gewicht durch Strukturen bei Traktionswechsel- und Regelumrichtern zu minimieren, ist ein Wettbewerbsvorteil.

Der hohe Wirkungsgrad von SiC bringt für uns Technolog*innen spannende Herausforderungen mit sich. Die dielektrischen Eigenschaften von SiC wirken sich unter anderem auf die Entwicklung von Gate-Treibern und Schutzvorrichtungen aus. Neben konstruktiven Herausforderungen ist sicherzustellen, dass die Antriebsumrichter eine hochgradige Isolierung von der empfindlichen Niederspannungselektronik der Fahrzeuge bieten.

Wo Leistung umgesetzt wird, entsteht Wärme. Die thermische Auslegung von SiC-Modulen im Vergleich zu traditionellen IGBT-Modulen für konkrete Anwendungsbereiche zu verstehen und zu beherrschen, ist essentiell. Wir müssen die Materialien – die elektrische Isolation und den thermischen Pfad– aufeinander abstimmen. Hinzukommt der innovative Ansatz dieser Technologie. Alle den Halbleiter umgebenden Materialien müssen belastbar sein und die einzelnen Bauelemente müssen Temperaturen von bis zu 175°C über den gesamten Lebenszyklus standhalten.

Welche Rolle spielt die Aufbau- und Verbindungstechnologien (AVT) bei der Funktionalisierung von SiC-Chips?

Lars Böttcher: Salopp formuliert: Ich kann ein Stück Siliziumkarbid nicht einfach in die Steckdose stecken. Chips müssen mittels Aufbau- und Verbindungstechnologien funktionalisiert werden. Dies kann entweder mit klassischen Technologien des Draht-, Bändchen- oder Clipbondens oder auch mittels innovativer Techniken erfolgen wie z.B. dem leiterplattenbasierten Einbetten, der SKiM- oder auch der eMPack-Technologie von Semikron Danfoss. Die Welt der AVT, in der sich unser Forschungsinstitut seit über 30 Jahren erfolgreich bewegt, ist eine zentrale Schnittstelle zwischen der Wafer-Welt – den Fabs, die die Wafer bestückt mit Halbleitern herstellen – und dem jeweiligen Anwendungsbereich. Die Fabs liefern die Halbleiter, die ohne die entsprechende AVT für die Tier 1 und für die Fahrzeughersteller zunächst ohne Nutzen sind. Die AVT bildet die Grundvoraussetzung, um aus den Devices Einzelpackages und aus den Einzelpackages wiederum einen Umrichter zu bilden.

In meiner Arbeitsgruppe „Einbettungs- und Substrattechnologien“ fokussieren wir auf den technologischen Ansatz. Wir verfügen über langjährige Erfahrung bei der Einbettung von Si-, SiC- und GaN-Chips und eine komplette Prozesslinie auf dem neuesten Stand der Technik. Eine der Stärken am Fraunhofer IZM liegt in der interdisziplinären Zusammenarbeit. Wir kooperieren sehr eng mit der Arbeitsgruppe „Power Electronics Systems“ unter Leitung von Prof. Dr.-Ing. Eckart Hoene. Somit können wir für unsere Auftraggeber*innen SiC-Module von der elektrischen Schalttechnik über den Aufbau der Lagen entwerfen.

An unserem Forschungsinstitut gibt es Expert*innen für Materialeigenschaften und Teams, die nach kundenspezifischen Anforderungen Lastwechseltests und Zuverlässigkeitsbewertungen und -untersuchungen wie z.B. Temperaturwechsel von Hochtemperatur und Lagerung durchführen. Mit jeder neuen Generation der Leistungselektronik werden bessere Funktionalitäten und niedrigere Kosten ermöglicht. Zugleich werden sie aber auch größere Herausforderungen in Bezug auf die Zuverlässigkeit der Isolierung und das Wärmemanagement mit sich bringen. Bei neuartigen Halbleitern mit extrem hoher Bandbreite werden Standardtests mit starren Prüfverfahren für die Bewertung der (verbleibenden) Lebensdauer nicht (mehr) ausreichen, vielmehr dürften anwendungsspezifische “Einsatzprofile” diesen Tätigkeitsbereich dominieren.

Das Fraunhofer IZM war im Auftrag von Industriekunden und auch im Rahmen von verschiedenen öffentlich geförderten Projekten wie z.B. SiCModul , SiCefficient und HiEFFICIENT an der Entwicklung und Umsetzung von Embedding-Technologien für Inverterstrukturen in Hochvolt-Traktionsumrichtern für Automotive beteiligt. Von der Machbarkeitsbewertung für eine neue Technologie bis hin zur konkreten Umsetzung einer Traktionsinverterstruktur prüfen wir die technologische Realisierbarkeit kundenspezifischer Anforderungen in Bezug auf die thermische und elektrische Auslegung. Wir sind in der Lage, Prototypen und in einer überschaubaren Anzahl Muster herzustellen und bei einer schnellen Überführung in eine industrielle Fertigung in Europa mit Kooperationspartnern zu unterstützen.

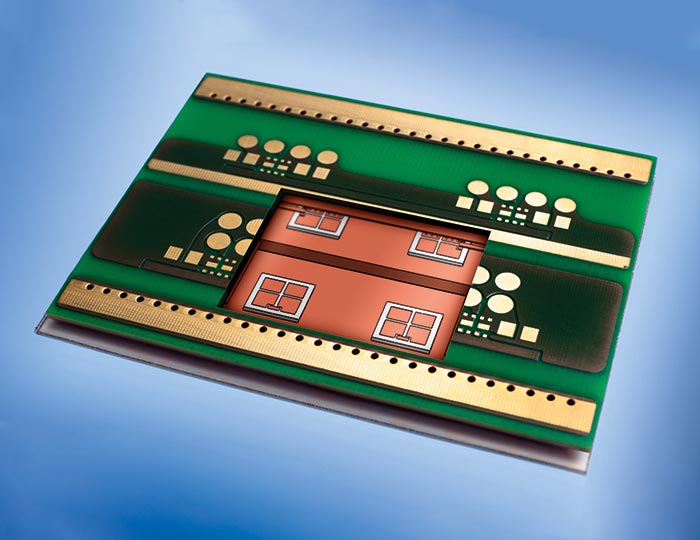

Links: Eingebettetes Siliziumkarbid auf dem Weg zur Serienproduktion in der Elektromobilität, Projekt SiCModul | © Fraunhofer IZM I Volker Mai

Rechts: Einblick in die Leistungselektronik (Modell) in einer Leiterplatte für 90A (HHK Projekt) | © Fraunhofer IZM I Volker Mai

Warum sind innovative Packaging-Verfahren für SiC-Halbleiter notwendig?

Der Schlüssel für den Erfolg von SiC liegt im Packaging der Halbleiter. Um von seinen Vorteilen vollumfänglich profitieren zu können, reichen Standard-Packaging-Verfahren nicht aus.

Traditionelle drahtgebondete Module stoßen bei der Leistungsdichte und den elektrischen Eigenschaften sehr schnell an natürliche physikalische Grenzen. Drahtbonds weisen bei aktiven Powerzyklen, bei denen das Bauelement aktiv bestromt und in sehr kurzer Zeit um 100 bis 120 Kelvin aufheizt wird, nur eine begrenzte Lebensdauer auf.

Im Vergleich zu anderen Verbindungstechniken sind Drahtbonds zudem in ihren elektrischen Eigenschaften deutlich eingeschränkter. Das Ausnutzen des schnellen Schaltens und der geringen Verluste erreicht man mit Drahtbonds, bei denen relativ hohe parasitäre Effekte bei den Induktivitäten durch die elektrischen Verbindungen zum Halbleiter selber auftreten, nicht. D.h. bestehende Packaging-Verfahren sind entweder an den Werkstoff SiC angepasst weiterzuentwickeln oder die Entwicklung komplett neuer Verfahren ist notwendig.

Tendenziell steht die Entwicklung neuer Methoden im Fokus. Ein Referenzbeispiel aus der Fachliteratur wäre die eMPack Leistungsmodul-Plattform für Automotive von Semikron Danfoss. Hierbei handelt es sich um eine Verdrahtung über ein flexibles Substrat, die mithilfe des Silbersinterns sowohl der Vorder- als auch der Rückseite des Halbleiters gesetzt wird.

Klassische Packaging-Verfahren über Drahtbonds und Rahmenmoduls auf keramischen Substraten sind zweidimensional ausgelegt. Es ist nicht möglich, direkt oberhalb der Halbleiter weitere stromführende Lagen zu integrieren, um zusätzliche Bauteile aufzubringen, die durch die Reduzierung von parasitären Effekten ein verlustärmeres Schalten begünstigen würden.

Für eine dreidimensionale Auslegung kommt unserer Erfahrung nach vor allem die Leiterplatten-Embedding-Technologie (PCB-Embedding-Technologie) in Frage. Wir verzeichnen hierzu auch ein zunehmend großes Interesse bei Tier 1 und OEMs. Mit diesem Verfahren lassen sich die elektrische Leistungsfähigkeit, das Wärmemanagement und die Zuverlässigkeit der Isolierung optimieren sowie die parasitären Effekte und die Schalt- und Durchlassverluste minimieren.

Als Technologe können wir an zahlreichen Stellschrauben ansetzen. Zwei zentrale Aspekte, die für die PCB-Embedding-Technologie sprechen, sind: die signifikante Verbesserung des elektrischen Schaltverhaltens aufgrund der niederinduktiven Anbindung und die deutliche Steigerung der Zuverlässigkeit. Nachweislich führt eine direkte Kupfer-Metallisierung für Siliziumkarbid-Leistungshalbleiter zu einer deutlichen Steigerung der aktiven Lastwechselzyklen und somit auch zur Verlängerung der Lebensdauer. Wir mussten beispielsweise im Rahmen eines Projekts eine Testreihe nach über 1 Mio. Lastwechselzyklen abbrechen. Bei Drahtbonds treten in der Regel bereits nach zirka 100.000 bis 120.000 Zyklen signifikante Ausfälle auf.

Die Industrie zeigt ein zunehmendes Interesse an eingebetteten SiC-Leistungshalbleitern für elektrische Antriebe mit hoher Leistung insbesondere Traktionsinvertern für hybride und vollelektrische Fahrzeuge. Die Gründe hierfür sind vielfältig. Eingebettete SiC-Module unterscheiden sich in der Schaltleistung nicht grundsätzlich von drahtgebondeten SiC-Umrichtermodulen. Letztere werden in Fahrzeugen eingesetzt. Der Unterschied liegt in der Effizienz. Eingebettete SiC-Module weisen verbesserte elektrische Schalteigenschaften auf. Durch die Reduzierung der parasitären Induktivitäten werden Schaltverluste reduziert. Hinzukommt, dass sich Volumen und Höhe der eingebetteten Module und somit auch deren Gewicht minimieren lassen. Die Einsparung von nur ein bis zwei SiC-Halbleitern pro Modul ergeben Kostenvorteile.

Welche Vorteile bietet das Pre-Packaging von SiC-Modulen in Bezug auf die Reduzierung von Verlusten und das Risiko des Ausfalls einzelner Module?

Lars Böttcher: Nehmen wir in einem fiktiven Beispiel an: Ein 3-phasiger Umrichter mit drei Halbbrücken ist mit über 20 SiC-Leistungshalbleitern pro Halbbrücke ausgestattet. Durch den Ausfall bzw. die Beschädigung nur eines dieser SiC-Module wäre die gesamte Halbbrücke nicht nutzbar. Wirtschaftlich wäre das ein großer Verlust. Um die Ausbeute deutlich zu erhöhen, empfiehlt sich unserer Meinung nach das SiC Pre-Packaging. z.B. auf einer keramischen Isolierung. In den Forschungsprojekten SiCeffizient und DauerPower haben wir mit dieser Methode jeweils Umrichtermodule auf einer Hochstromleiterplatte geformt und mit einer niederinduktiven Anbindung realisiert.

Beim Pre-Packgaing werden die SiC-Module analog zu einer kompletten Halbbrücken montiert, dann in das Leiterplattenmaterial eingebettet und mit Mikro-Via-Kupfermetallisierungen nach außen verdrahtet. Als Resultat entstehen zu 100 Prozent robust in das Material verpackte und getestete Einzelchips, die dann entweder auf SMDs oder Hochstrom-Leiterplatten zum Einsatz kommen können. Das Risiko, bei einem fehlerhaften SiC-Modul gleichzeitig über 20 weitere Module zu verlieren, ist mit dem Pre-Packaging-Ansatz gering. Ein Nachteil, der nicht unerwähnt bleiben sollte, ist, dass die Reduzierung des Volumens und die Höhe der Leistungsdichte beim Pre-Packaging eingeschränkt sind.

Welche weiteren Entwicklungen und Forschungen sind in Bezug auf alternative Halbleitermaterialien mit großer Bandlücke zu erwarten?

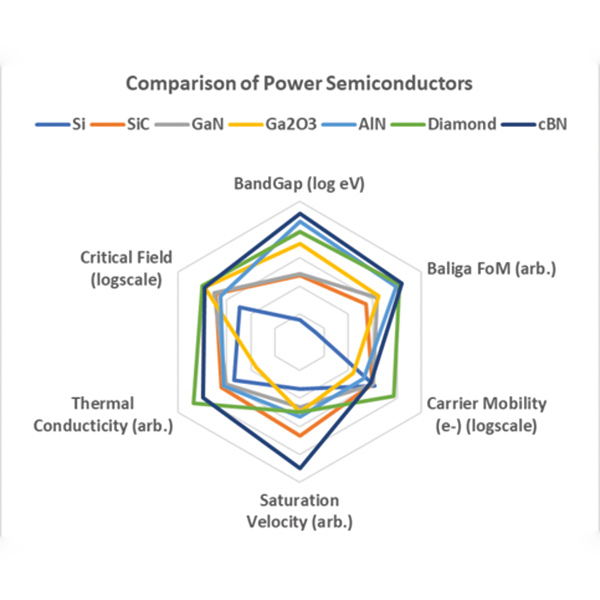

Lars Böttcher: Neben seinen elektrischen Eigenschaften hat SiC den Vorteil, dass es sich hervorragend für Hochvolt-Anwendungen im Automotive-Bereich eignet. So ermöglicht ein 1200-V-SiC-MOSFET einen sehr effizienten Betrieb bei Batteriespannungen im Bereich von 850 V. GaN-Halbleiter hingegen kommen bisher überwiegend im niedrigeren Voltbereich mit Kleinstspannungen beispielsweise in Hochleistungsladegräten für Handys, die bis zu 100 Watt schalten, zum Einsatz. Vereinzelt sind GaN-Halbleiter für Anwendungen im Bereich von 850 Volt verfügbar. Das Thema 1.200 Volt befindet sich jedoch noch in der Entwicklungsphase. Sollte es zukünftig derartige Halbleiter auf Basis von GaN geben, wären sie eine gute und preiswerte Alternative zu SiC. Zu alternativen Halbleitermaterialien mit großer Bandlücke wie z.B. synthetischem Diamant, Galliumoxid (Ga2O3) und Aluminiumnitrid (AlN) wird ebenfalls geforscht. Serienreife Halbleiter wurden nach unserer Kenntnis bisher noch nicht realisiert.

Vergleich von Leistungshalbleitern | © Fraunhofer IZM | Internal Report

Welche Prognosen gibt es für den Markt von SiC-Halbleitern und wie hat sich die Nachfrage in den letzten Jahren entwickelt?

Lars Böttcher: Die SiC-Technologie ist ausgereifter geworden. Dennoch besteht die Herausforderung, dass der Einzelkristall auch unter optimalen Züchtungsbedingungen nach wie vor sehr viele Defekte aufweist. Die Hersteller sind auf einem guten Weg, die Ausbeute pro Wafer zu steigern und die Produktionskosten zu reduzieren. Die Nachfrage nach SiC ist höher als die vorhandenen Produktionskapazitäten zulassen. Die Halbleiterhersteller investieren daher immens in bestehende und neue Standorte für die Wafer-Produktion, um Formate von mindestens 150 mm und 200 mm Durchmesser fertigen zu können. Yole prognostiziert für SiC ein Marktvolumen von zirka 1,5 Milliarde US-Dollar für das Jahr 2022. Für 2027 wird von einer Vervierfachung des Volumens auf über 6 Milliarden US-Dollar ausgegangen.

Weiterführende Informationen:

In unserer Online-Vortragsreihe „Powering the Future – Innovative Technologien für Leistungselektronikmodule mit SiC- und GaN-Halbleitern” geben Expert*innen des Fraunhofer IZM einen fundierten Einblick in die neuesten Ansätze und Technologien, zeigen Anwendungsszenarien auf und gehen auf Herausforderungen und Chancen bei der kundenspezifischen Entwicklung von leistungselektronischen Modulen ein.

30.1.2024: Novel Concepts for fast switching power converters Prof. Eckart Hoene

13.2.2024: Wafer-level process technologies for SiC/GaN power electronics Dr. Piotr Mackowiak

27.2.2024: Highly reliable Interconnect Processes for Power Electronics Dr. Matthias Hutter

12.3.2024 Novel Integration Concepts for Power Electronics – PCB Embedding for Sic and GaN Semiconductors Lars Böttcher

26.3.2024 Reliability Challenges of Power Electronic Modules Dr. Stefan Wagner

Die Teilnahme ist kostenlos, eine Anmeldung ist jedoch vorab erforderlich. Jetzt anmelden!

Add comment