Bei Mobilitätsanwendungen im Bahn- und Automobilbereich ist die Bewertung des Zustands von komplexen elektronischen Systemen und deren Restnutzungsdauer während des Betriebs schon immer von entscheidender Bedeutung. Sie ist die Grundvoraussetzung, um die funktionale Integrität sicherheitskritischer Elektronik während der gesamten Nutzungsphase zu gewährleisten. Es überrascht daher nicht, dass bei der Entwicklung und Herstellung von Straßen- und Schienenfahrzeugen die Absicherung der Zuverlässigkeit und funktionalen Sicherheit zirka 40 Prozent des Gesamtaufwands ausmacht.

Unter Leitung der Siemens AG – Foundational Technologies – hat ein Forschungskonsortium in dem Projekt »SesiM« einen neuen Ansatz zur Zustandsbestimmung sicherheitskritischer Elektronikanwendungen im Bereich Mobilität entwickelt.

RealIZM sprach mit Dr.-Ing. Johannes Jaeschke, Gruppenleiter »System Reliability Assessment« am Fraunhofer IZM, und Tom Dobs, R&D Engineer bei der Siemens und stellvertretender SesiM-Projektleiter, beim Arbeitskreis »EcoReliability« am Fraunhofer IZM. Die beiden Experten gaben einen Einblick, wie mit neuen KI-gestützten Methoden die Zustandsbewertung von sicherheitskritischer Elektronik bereits während der Fertigung als auch im laufenden Betrieb erfolgen kann und worauf es bei der Erstellung eines digitalen, datenbasierten Fingerabdrucks von elektronischen System-/Baugruppen ankommt.

»Der Zustand mechanischer Systeme lässt sich heute bereits zuverlässig überwachen. Dagegen sehen wir bei der Zustandsbestimmung und der Vorhersage der Lebensdauer von komplexen elektronischen Systemen in Wechselwirkung mit verschiedenen Komponenten noch erheblichen Forschungsbedarf“, beschreibt Dr. Johannes Jaeschke die Motivation für das Forschungsprojekt »SesiM«. Als Experte für Systembewertung beschäftigen er und seine Arbeitsgruppe »System Reliability Assessment« am Fraunhofer IZM sich mit der Identifikation und Modellierung von Schwachstellen und Fehlermechanismen von Elektronik und deren Abbildung in digitalen Zwillingen.

»Um eine präzise Zustandsüberwachung in Echtzeit während der gesamten Lebensdauer der elektronischen Systeme zu ermöglichen, wurden physikalische Degradationsmodelle mit datenbasierten Modellen der künstlichen Intelligenz kombiniert«, so fasst Dr. Johannes Jaeschke das übergeordnete Ziel des Forschungsprojekts »SesiM« zusammen.

Anwendungsbeispiele von elektronischen Systemen in der Bahntechnik und Automotive

Für drei elektronische Anwendungsbeispiele aus dem Bereich Bahntechnik und Automotive hat das Forschungskonsortium funktionale Musterbaugruppen mit reduzierter Komplexität entworfen, gefertigt und auf Zuverlässigkeit untersucht. Dazu wurden die diversen Fertigungs- und Betriebsdaten zusammengeführt und mithilfe von künstlicher Intelligenz (KI) und physikbasierter Modelle ausgewertet.

Für den Bahnbereich wurde ein Transpondersystem zur automatisierten Zugbeeinflussung untersucht. Das System umfasst eine Balise (Dateninformationspunkt) im Gleisbett, eine Baliseantenne an der Unterseite des Zuges und die Hardware zur Auswertung im Innenraum des Zuges. Um den Sicherheitsanforderungen zu genügen, ist die Auswerteelektronik als redundantes System auf einer Einschubkarte ausgeführt. Eine solche Maßnahme zeigt das Verbesserungspotenzial bezüglich Ressourceneinsatz und Reparierbarkeit auf.

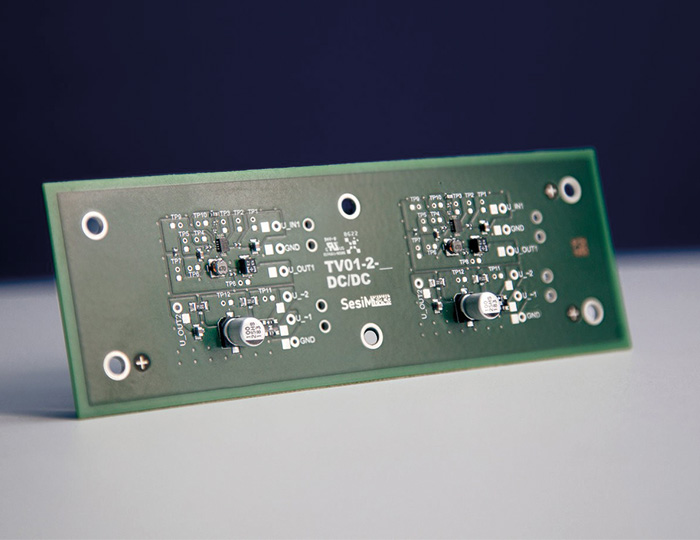

Als zweites Beispiel wurde ein DC/DC-Wandler für den Automotive-Bereich analysiert. Alle Komponenten des DC/DC-Wandlers – Leistungsteil, Logikteil und Ansteuerung – befinden sich auf einer Leiterplatte. Die Zuverlässigkeit und Lebensdauer wird durch das System Leistungsbauelement – Lötstelle – Hochstromleiterplatte bestimmt.

Als Baugruppe für allgemeine Anwendungen dienten ein integrierter Brückengleichrichter sowie ein teilintegrierter Low-Power-DC/DC-Wandler im DFN8-Package mit externer Beschaltung. Die Baugruppen erzeugen Versorgungsspannungen im Niedervoltbereich und werden in ähnlicher Form in vielen Anwendungsfeldern eingesetzt.

Testleiterplatte mit funktionalen Strukturen zur Erzeugung des digitalen Fingerabdrucks | © Fraunhofer IZM

»Data-Mining« in der Baugruppenfertigung: Potenzial für die Lebensdauerprognose

»Mit unserem neuen methodischen Ansatz sind wir in der Lage, umfassendere Zuverlässigkeitsbetrachtungen als bisher durchzuführen«, erklärt Dr. Jaeschke. »Es ist möglich, den Zustand eines elektronischen Systems sowohl während der Herstellung als auch als fertiges Produkt und im Betrieb zu beschreiben bzw. vorherzusagen.« Bisher werden bei der Fertigung von elektronischen Baugruppen erhobene Daten zur Prozessbewertung und -optimierung verwendet. Neu ist, umfangreiche und bisher nicht genutzte Daten des Produktionsprozesses auch gezielt zur Bewertung der Zuverlässigkeit und Vorhersage der Lebensdauer zu nutzen.

Tom Dobs von der Siemens AG sieht im »Data-Mining« bei der Baugruppenfertigung Potenzial für die Zuverlässigkeitsbewertung. »Im Rahmen des SesiM-Projekts haben wir an unserer Fertigungslinie neue Datenpunkte mit neuentwickelten In-Line-Inspektionsmethoden erschlossen.« Als Beispiele nennt Dobs die Stand-Off-Messung (Entwicklung des Projektpartner GÖPEL electronic) einzelner Bauelemente und die KI-gestützte Auswertung von Rohdatenbildern bezüglich des Lotpastenauftrags und der Lotausbildung. »Diese Daten ermöglichen es uns, den Ausgangszustand jeder einzelnen Baugruppe während der Fertigung zu erfassen. Wir erhalten so einen digitalen Fingerabdruck der Baugruppen.«

In-Line-Inspektionsmethoden sind z.B. optische Verfahren wie beispielsweise die Lotpasteninspektion (SPI), die automatische optische Inspektion (AOI) und die automatische Röntgeninspektion (AXI). Diese Methoden wurden mit elektrischen Kennlinientests sowie der Quantifizierung prozessbedingter Schwankungen wie beispielsweise Positionierungsgenauigkeit, Void-Anteil im Lot und Stand-Off kombiniert und in ein einheitliches Datenmodell überführt.

»Wichtige Voraussetzung für das »Data-Mining« in der Baugruppenfertigung ist zum einen die vollständige Überwachung der Prozessschritte und die Etablierung einer technischen Infrastruktur zur Datenerfassung«, erläutert Dobs. »Zum anderen müssen die erhobenen Daten standardisiert sein, um einen digitalen Fingerabdruck erstellen zu können.«

Um die erfassten Daten in Echtzeit verarbeiten zu können, sind vier Kriterien entscheidend: der Zugang zu Daten, Vorgaben zur einheitlichen Bezeichnung der Bauteile und Pads, eine einheitliche Struktur der Inspektions-, Fertigungs- und Felddaten mit standardisierten Schnittstellen und die Architektur der Datenbank zur Ablage der Daten.

Der Projektpartner Gestalt Robotics hat eine cloudbasierte Datenplattform aufgesetzt und automatisierfähige Zugriffsschnittstellen bereitgestellt.

Framework für die datenbasierte Zustandsüberwachung | © SesiM-Konsortium

Grey-Box-Modelle für sicherheitskritische elektronische Anwendungen

»Für sicherheitskritische elektronische Anwendungen, wie wir sie im Projekt »SesiM« untersuchen, ist die Nachvollziehbarkeit der Analysen entscheidend«, betont Dr. Jaeschke. Mit Methoden des Maschinellen Lernens wie beispielsweise dem Deep Learning werden heute bereits Fortschritte bei der Erkennung von Anomalien und industriellen Bildverarbeitung erzielt. Die Verfügbarkeit und die Qualität geeigneter Trainingsdaten stellt jedoch noch eine große Herausforderung dar. »Um die Datentransparenz zu erhöhen und den Bedarf der Trainingsdaten zu reduzieren, haben wir uns daher für die hybride Modellierung entschieden.«

Für die Überwachung des Degradationsverhaltens der elektronischen Musterbaugruppen kamen verschiedene Modellierungstechniken zum Einsatz. Um ein umfassendes Abbild des Systemverhaltens zu schaffen, wurden wie eingangs bereits erwähnt physikalische Modelle (White-Box) mit datengetriebenen Modellen (Black-Box) kombiniert. Das Resultat ist ein sogenanntes Grey-Box-Modell. »Mit diesem innovativen Ansatz konnten wir eine nahtlose Kopplung zwischen den elektrischen, thermischen und mechanischen Domänen sicherstellen und die Wechselwirkungen zwischen diesen Bereich erfassen«, fasst Dr. Jaeschke das Vorgehen zusammen.

Black-Box-Modelle des maschinellen Lernens sind Modelle rein statistischer Art. White-Box-Modelle dagegen bezeichnen analytische und physikalische Beschreibungen, deren Modellierung meist sehr aufwändig ist. Bei Grey-Box-Modellen kombiniert man beide Ansätze, um die jeweiligen Vorteile zu vereinen.1

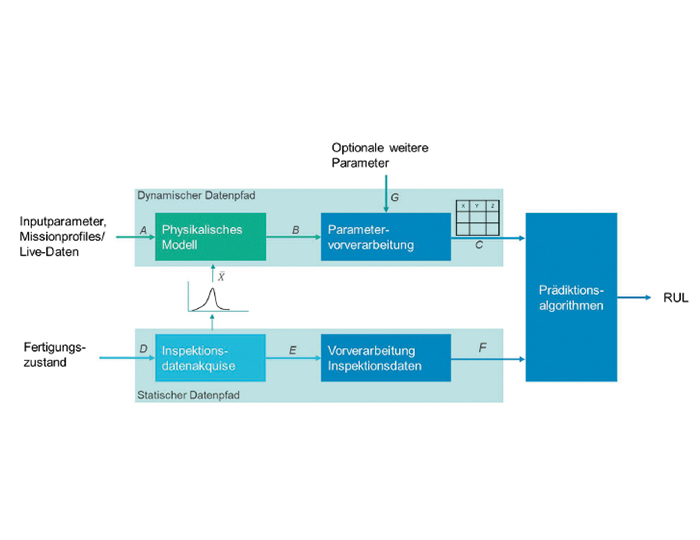

Die Idee der Grey-Box-Modellierung wurde im Rahmen des Projekts in einen übergeordneten datenbasierten Modellierungsansatz zur Zustandsbewertung implementiert, der statische und dynamische Datenpfade verknüpft. Einerseits müssen zuverlässigkeitsrelevante Produktionsdaten – statische Datenpfade – eindeutig zugeordnet werden. Andererseits sind auch funktionale Systemparameter im Betrieb – dynamische Datenpfade – zu analysieren. In Kombination erzeugen beide Pfade einen individuellen digitalen Fingerabdruck des zu überwachenden Systems und ermöglichen eine adaptive Zustandsdiagnose, die sowohl Fertigungseinflüsse als auch reale Belastungen abbildet.

Von der Testleiterplatte zum Bahn- und Automotive-Demonstrator

Testleiterplatten mit den Musterbaugruppen wurden während der Fertigung und im Betriebszustand aufs Genauste vermessen und getestet. Dabei wurden auch Daten unter extremen Randbedingungen im Labormaßstab erhoben. In einem nächsten Schritt wurden die Parameter identifiziert, die für die Darstellung des Systemzustands auch wirklich relevant sind. Unter Berücksichtigung des physikalischen Wissens wurde daraus ein Modell erstellt, das Abweichungen von einem vorher festgelegten Idealzustand erkennt.

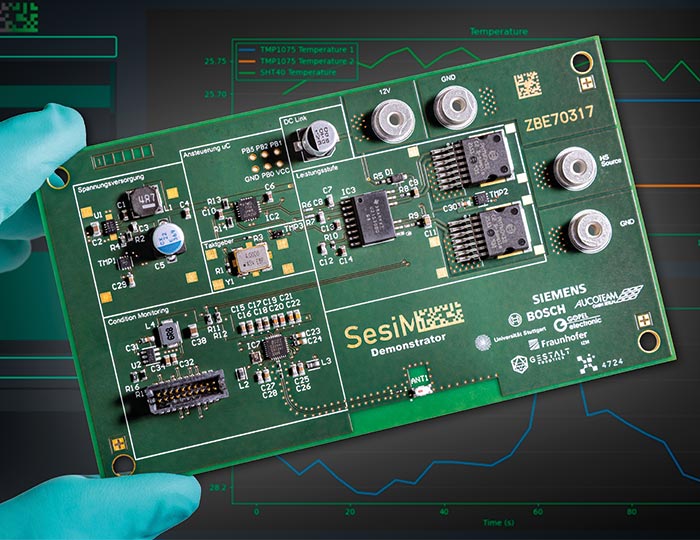

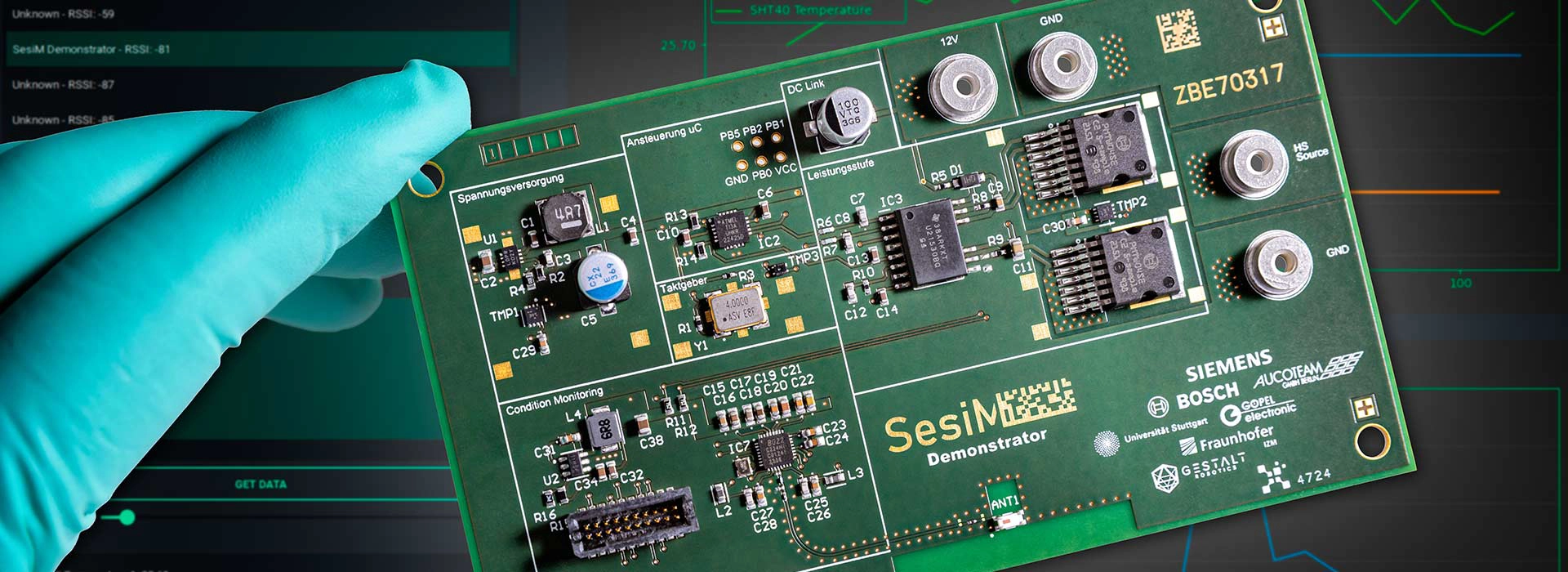

Die Testleiterplatten wurden in einen Bahn- und Automotive-Demonstrator überführt, der die in verschiedene Testvehikel integrierten Baugruppen DC/DC-Wandler, Oszillator und Leistungs-MOSFETs enthält. Diese wurden zu einer Gesamtbaugruppe verbunden, um die gegenseitigen Wechselwirkungen und Abhängigkeiten einzelner Komponenten in komplexen elektronischen Aufbauten zu veranschaulichen.

Bahn- und Automotive-Demonstrator für die KI-gestützte Echtzeit-Prognose des Systemzustands anhand funktionaler Parameter mithilfe von Grey-Box-Modellen | © Fraunhofer IZM I Volker Mai

Um die erstellten Modelle visuell darzustellen, haben Gestalt Robotics GmbH, Universität Stuttgart und Fraunhofer IZM zudem zwei Webanwendung entwickelt. Diese bieten zum einen eine »Vorhersage auf Basis von Inspektionsdaten aus Fertigungsprozessen« an und führt eine Schätzung der zu erwartenden Lebensdauer aus. Zum anderen lässt sich mit der »Vorhersage auf Basis von Felddaten« eine Prognose der zukünftigen Indikatoren durchführen.

Beispielansicht der grafischen Benutzeroberfläche mit Live-Messwerten | © Fraunhofer IZM

Digitale Zwillinge als Schlüssel zur Vorhersage der Restlebensdauer

»In dem Forschungsprojekt konnten wir neue Methoden für noch umfassendere Zuverlässigkeitsbetrachtungen als bisher aufzeigen«, fasst Dr. Jaeschke zusammen. Mit Grey-Box-Modellen können Manipulationen von außen schnellstmöglich erkannt und altersbedingte Verschleißerscheinungen in elektronischen Systemen frühzeitig vorhergesagt werden, bevor es zu einem Ausfall kommt.

Zunächst wird das Anwendungsfeld auf der vorausschauenden Instandhaltung liegen, ist der Forscher überzeugt. »Langfristig erhoffe ich, dass mit der Integration von vertrauenswürdigen Grey-Box-Modellen in digitale Zwillinge die Restnutzungsdauer zu einem wichtigen Entscheidungskriterium der Circular Economy wird hinsichtlich Wiederverwendung, Aufarbeitung oder Recycling.«

Das Projektteam bereitet derzeit ein Folgeprojekt vor, das die gewonnenen Erkenntnisse aus SesiM nutzt, um fundierte Entscheidungen innerhalb von Nachhaltigkeitsstrategien zu ermöglcihen. Dies soll durch die Erfassung von ungenutzten Daten erreicht werden und eine bessere Einbindung von Mobilitätselektronik in kreislaufwirtschaftliche Prozesse ermöglichen. Tom Dobs sieht in den KI-unterstützten Zustandsbewertungen Potenzial für ein verbessertes Wartungsmanagement und damit einen wichtigen Hebel für Nachhalttigkeitsstrategien.

»SesiM« (Selbstvalidierung komplexer elektronischer Systeme in sicherheitskritischen Mobilitätsanwendungen auf Basis von Greybox-Modellen)

Laufzeit:

07/2021 bis 12/2024

Fördergeber:

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Förderkennzeichen:

19I21018F

Projektpartner:

Siemens AG, Corporate Technology – Konsortialführer; Robert Bosch GmbH; Gestalt Robotics GmbH; GÖPEL electronic GmbH; AUCOTEAM GmbH; Universität Stuttgart; Fraunhofer IZM

Weitere Informationen

Quelle:

Veröffentlichungen:

- Elsotohy, Mariam; Jaeschke, Johannes; Sehr, Frederic; Schneider-Ramelow, Martin: Mission profile-based digital twin framework using functional mockup interfaces for assessing system’s degradation behaviour. Proceedings of Microelectronics Reliability 2023

- Dobs, Tom; Elsotohy, Mariam; Jaeschke, Johannes; Sehr, Frederic; Strogies, Joerg, Wilke, Klaus: Multi-domain system level modeling approach for assessment of degradation behaviour under thermal and thermo-mechanical stress Proceedings of Microelectronics Reliability 2022.

Add comment