RealIZM-Blog-Serie: »Impulse vom iCampµs Cottbus« – Teil 1

Die Bereitstellung und Echtzeit-Auswertung von Messdaten zu Kontroll-, Wartungs- und Instandhaltungszwecken spielt für Industrie 4.0-Anwendungen eine zunehmend wichtige Rolle. Im Rahmen des vom BMBF-geförderten Projekts ForTune entwickeln das Fraunhofer IPMS und das Fraunhofer IZM zusammen mit Partnern des iCampµs eine Predictive-Maintenance-Toolbox. Diese soll Bestandsanlagen durch den ‚retrofit‘ von Sensoren und KI diese neuartige und trendige Wartungsstrategie ermöglichen.

RealIZM sprach mit Dr.-Ing. Torsten Mehlhorn, Innovationsmanager am Fraunhofer IPMS, und Martin Lautsch, wissenschaftlicher Mitarbeiter am Lehrstuhl Automatisierungstechnik der BTU Cottbus-Senftenberg, über den Einsatz von Multi-Sensorik, künstlicher Intelligenz und Informationsfusion bei der vorausschauenden Wartung. Verwendung finden diese im Projekt Fortune des Innovationscampus Elektronik und Mikrosensorik Cottbus – iCampµs Cottbus.

In unserer neuen RealIZM-Blog-Serie „Impulse vom iCampµs Cottbus“ stellen wir ausgewählte Projekte vor, an denen das Fraunhofer IZM beteiligt ist. Das RealIZM-Team hatte die Gelegenheit, Dr.-Ing. Torsten Mehlhorn und Martin Lautsch kennenzulernen. Auf dem Fraunhofer-Gemeinschaftsstand in Nürnberg, auf der Messe Sensor+Test, präsentierten die Vertreter*innen des iCampµs einen Zwischenstand zum Projekt ForTune und einen Demonstrator zur vorausschauenden Wartung sowie Zustandsüberwachung.

Das KI-basierte Edge Computing ermöglicht, komplexe Signalquellen, wie z.B. Mikrofon- und Ultraschallarrays, zu erfassen und zu korrelieren. Mit Hilfe von Auswertungsalgorithmen und den Livedaten kann somit eine Aussage über den Maschinenzustand gemacht werden. Eine Predictive Maintenance Strategie baut auf dieses Wissen auf. Aufgrund der großen Flexibilität der entwickelten ‚Toolbox‘ sollen auch kleine und mittlere Unternehmen mit geringem Aufwand die Instandhaltung ihrer Anlagen effizienter und smarter realisieren können.

Vernetzte Maschinenwartung der Zukunft: KI-gestützte Zustandsüberwachung

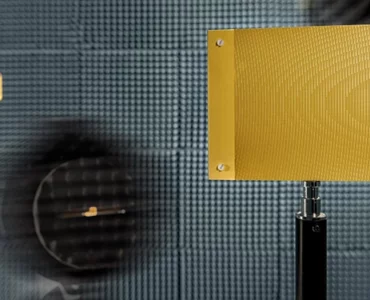

„Mit dem Demonstrator zeigen wir die im iCampµs-Projekt ForTune entwickelte Technologie“, erläutert Dr.-Ing. Torsten Mehlhorn. „Es handelt sich um ein multisensorisches System, das Unternehmen zur Nachrüstung ihrer Maschinenparks nutzen können.“

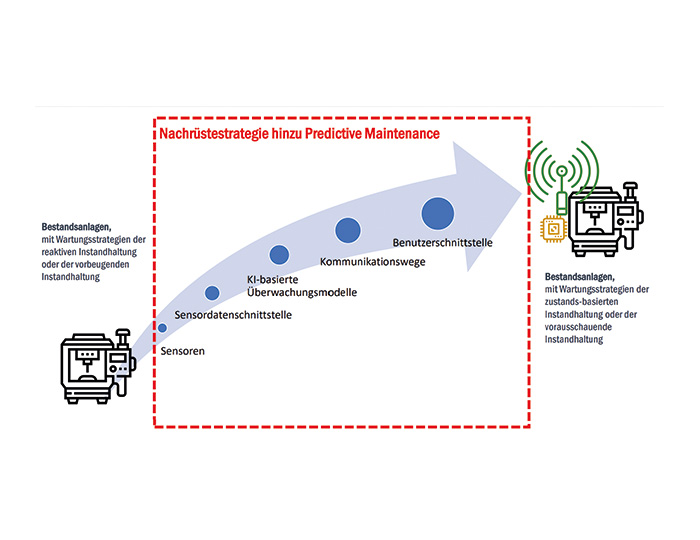

Schematische Darstellung der Nachrüstestrategie hinzu Predicitve Mainteance |

© BTU Cottbus-Senftenberg I Martin Lautsch

Bisher ist die Wartung von großen Maschinenanlagen sehr zeitaufwändig und erfolgt eher reaktiv oder zeitbasiert. Ungeplante Produktionsausfälle sind kostenintensiv. „Unsere Idee ist, mit Hilfe von Multiparametermessungen frühzeitig Informationen über Änderungen im Systemverhalten zu detektieren“, erklärt Martin Lautsch. „Statt wie bisher Wartungen in festgelegten Intervallen oder erst im Schadensfall durchzuführen, verfolgen wir mit dieser Technologie das Ziel, Wartungszyklen zu verbessern und ungeplante Produktionsausfälle aufgrund von Maschinenschäden weitgehend zu vermeiden.“

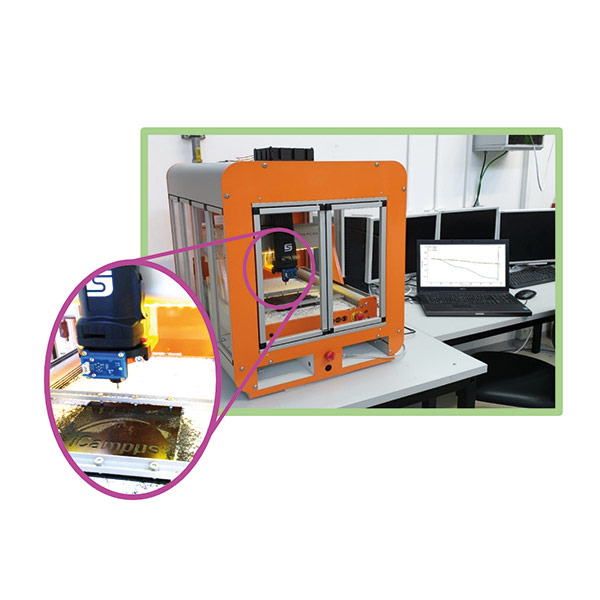

Detailaufnahme des Demonstrators für Predictive Maintenance | © iCampµs Cottbus

Um das zu demonstrieren, wurde eine mobile CNC-Maschine mit Mikrosensoren ausgestattet, die Schall- und Beschleunigungsdaten erfassen. So ist es möglich, kleinste Bewegungsänderungen in der Geschwindigkeit und der Drehbewegung an der Spindel der Fräse zu überwachen. Außerdem können anhand akustischer Veränderungen Rückschlüsse über den Zustand des Fräskopfes gezogen werden.

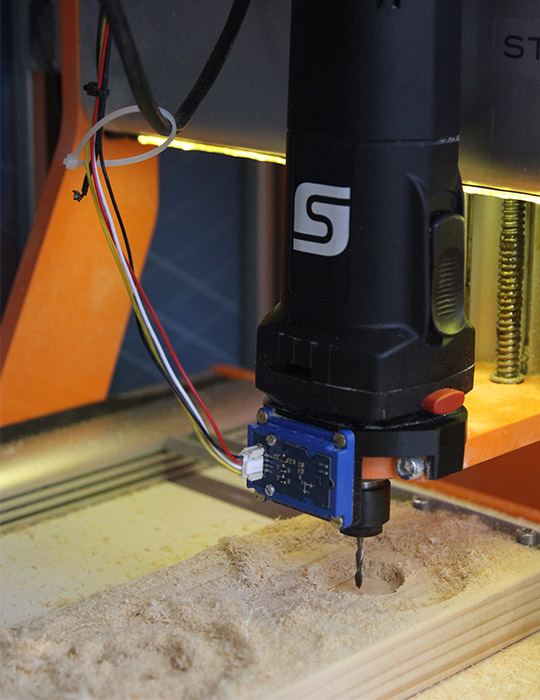

Links: Spindel mit Vibrationssensor und Mikrophon im Gehäuse | © Fraunhofer IZM

Rechts: Vibrationssensoren | © Fraunhofer IZM

Links: Vibrationssensoren | © Fraunhofer IZM

Rechts: Demonstrator mit KI-basierter Zustandsvorhersage | © Fraunhofer IZM

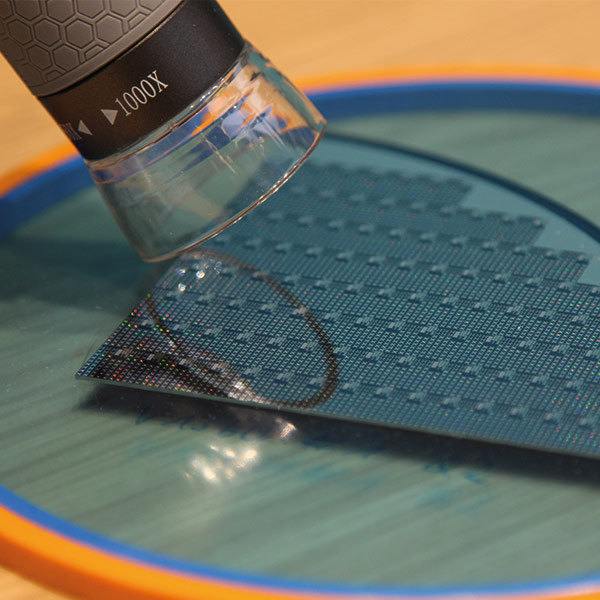

Um den Zustand des Fräskopfes – z.B. stumpf oder nicht stumpf – zu überwachen und frühzeitige potenzielle Fehler und den Grad der Abnutzungserscheinungen zu erkennen, werden alle erfassten Daten einer Merkmalsanalyse unterzogen. Hierbei spielen Techniken des maschinellen Lernens (ML) in Verbindung mit künstlicher Intelligenz (KI) eine wichtige Rolle. Die Forscher*innen können dadurch präzise Echtzeit-Aussagen zu Maschinenzustand machen.

Fräskopfe in unterschiedlichen Zustanden – Verschlissen (links) und Neu (rechts) |

© BTU Cottbus-Senftenberg I Martin Lautsch

Interview Martin Lautsch und Dr.-Ing. Torsten Mehlhorn auf der SENSOR+TEST 2023 |

© Fraunhofer IZM

An dem Forschungsprojekt ForTune ist auch das Fraunhofer IZM beteiligt. Die Expert*innen der Arbeitsgruppe Sensor Nodes & Embedded Microsystems bringen ihr Know-how bei der Schaltungsentwicklung, der Energieversorgung über Power over Ethernet (PoE) und dem industriegerechten Design von Kommunikationsschnittstellen und Gehäuse ein.

FORTUNE Predictive Maintenance Multi-Sensor Condition Monitoring

Predictive Maintenance (vorausschauende Wartung) ist ein Projekt des iCampµs Cottbus und wird für den Bereich der Industrie 4.0 entwickelt. Das Ziel ist die Verbesserung von Wartungszyklen.

Vorteile:

– Kosteneinsparung für Unternehmung bei der Wartung

– Geringer Einarbeitungsaufwand

– Baukastenprinzip ermöglicht Anwendung an verschiedensten Maschinensystemen

– Enger Kontakt zu Forscher*Innen und Unterstützung

iCampµs Cottbus: Brückenschlag zwischen Forschung und Industrie

Seit 2019 werden am iCampµs Cottbus Elektronik und Mikrosensorik für verschiedene Anwendungsmöglichkeiten – vom Medizin-Produkt über neue Funkstandards bis hin zu Drohnenschwärmen – erforscht und entwickelt. Diese Forschung verläuft im engen Kontakt mit Mitgliedern der Industrie und in ständigem Austausch untereinander.

„Fraunhofer-Institute betreiben anwendungsorientierte Forschung. Aus eigener Erfahrung wissen wir daher sehr gut, welche entscheidende Rolle Transferprozesse in Wirtschaft und Industrie spielen“, führt Mehlhorn aus und verdeutlicht damit die enge Zusammenarbeit zwischen Forscher*innen und Vertreter*innen der Industrie.

Denn dies ist einer der wichtigsten Faktoren des iCampµs Cottbus. Die Interdisziplinarität bereichert beide Seiten und eröffnet neue Wege, Probleme zu lösen. Der iCampµs unterstützt die Entwicklung von Transferprojekten und macht diese für die Unternehmen zugänglich. Dadurch entsteht für die Unternehmen die Möglichkeit, auf Material sowie Know-how aus unterschiedlichen Bereichen zurückzugreifen. Bei den Projekten stehen die Entwicklung und Erforschung neuartiger elektronischer und optischer Mikrosysteme in den Bereichen Digitalisierung, Prozess- und Umweltsensorik, Agrar 4.0 sowie Medizin und Life Science im Vordergrund.

An dem Innovationscampus für Elektronik und Mikrosensorik engagieren sich sechs außeruniversitäre Forschungseinrichtungen.

Fraunhofer IPMS

Fraunhofer IZM

Leibniz-Institut für Höchstfrequenztechnik Ferdinand-Braun-Institut FBH

Leibniz-Institut für Innovative Mikroelektronik IHP

Thiem-Research GmbH

BTU Cottbus-Senftenberg

Gefördert vom Bundesministerium für Bildung und Forschung (BMBF)

iCampµs Cottbus Conference 2024: Sensorik, MEMS & KI für Industrie 4.0

Links: Logo ICCC 2024 | © iCampµs Cottbus / Rechts: Titelbild ICCC 2024 | © iCampµs Cottbus

„Einen Einblick in unsere Forschungs- und Entwicklungsaktivitäten präsentieren wir auf der iCampµs Cottbus Conference 2024. Eine Veranstaltung, auf die wir uns alle freuen, da wir dort Expert*innen aus Wissenschaft und Wirtschaft eine exzellente Plattform bieten, um sich zu den Themenfeldern Sensorik, MEMS & KI für Industrie 4.0, Umwelt und Energie zu vernetzen und zu Lösungsansätzen in den Bereichen Energiewende, Umwelt, Produktionsabläufe, Diagnostik und Mikroelektronik auszutauschen“, führt Dr.-Ing Torsten Mehlhorn aus.

Die iCampµs Cottbus Conference (iCCC) findet vom 14. bis 16. Mai 2024 in Cottbus statt und wird vom BMBF gefördert. Die Transferkonferenz für Innovationen in Wissenschaft und Industrie zeigt Potenziale und neue Anwendungen auf, die sich durch leistungsstarke Sensorik und den Einsatz innovativer Mikroelektronik und von KI für die Industrie 4.0, eine moderne Energiewirtschaft und die (Tele-)Medizin ergeben. Keynote-Speaker sind unter anderem Dr. Stefan Finkbeiner, CEO der Bosch Sensortec GmbH, Dr. Holger Becker, Mitglied des Deutschen Bundestages und Physiker, und Prof. Roland Eils, Gründungsdirektor des Berliner Instituts für Gesundheitsforschung in der Charité.

Add comment