Für die Entwicklung der hochauflösenden LED-Matrix-Technologie »Digitales Licht« erhielten Dr.-Ing. Hermann Oppermann vom Fraunhofer IZM, Dr. Norwin von Malm und Stefan Grötsch von ams OSRAM 2024 gemeinsam den Deutschen Zukunftspreis. Mit dieser innovativen Lichttechnologie lassen sich Fahrzeug-Scheinwerfer präzise, energieeffizient und dynamisch steuern.

Im Interview mit RealIZM gibt Dr. Hermann Oppermann einen Einblick in die technischen Herausforderungen bei der Entwicklung der intelligenten Lichtlösung, Meilensteine während des Forschungsprojekts »µAFS« und Einsatzmöglichkeiten für digitales Licht.

Zunächst – herzlichen Glückwunsch zum Deutschen Zukunftspreis! Welche Rückmeldungen und Impulse haben Sie nach der Preisverleihung erhalten?

Dr. Hermann Oppermann: Unser Team ist sehr erfreut über diese Auszeichnung. Der Deutsche Zukunftspreis ist eine wichtige Anerkennung für die Arbeit aller Forschenden auf dem Gebiet der »Digitalen Licht«-Technologie – das ist eine starke Motivation für uns alle noch bessere Fortschritte zu erreichen. Für unser Forschungsinstitut ist er ein sehr gutes Beispiel dafür, wie wir Ideen bis zum Produkt weiterentwickeln und somit unsere anwendungsorientierte Forschung für die Allgemeinheit sichtbar machen.

Der Deutsche Zukunftspreis ist eine der renommiertesten Auszeichnungen für angewandte Wissenschaft und Technik in Deutschland. Er wird jährlich vom Bundespräsidenten Deutschlands vergeben und ist mit 250.000 Euro dotiert. Ausgezeichnet werden technische, ingenieur- und naturwissenschaftliche Leistungen, die bereits in anwendungsreife Produkte münden.

Für die Fraunhofer-Gesellschaft ist es bereits die zehnte Auszeichnung mit dem Deutschen Zukunftspreis. 2024 ging die Ehrung erstmals an das Fraunhofer IZM.

Links: V. l. n. r.: Dr.-Ing. Hermann Oppermann (Fraunhofer IZM), Dr. rer. nat. Norwin von Malm (ams OSRAM), Stefan Grötsch (ams OSRAM) | © Deutscher Zukunftspreis | Ansgar Pudenz

Rechts: Prof. Martin Schneider-Ramelow, Dr. Hermann Oppermann, Prof. Holger Hanselka, Prof. Ulrike Ganesh, Bundespräsident Frank-Walter Steinmeier | © Fraunhofer IZM

Worum ging es in dem Forschungsprojekt »µAFS« und welche Idee steht dahinter?

Dr. Hermann Oppermann: Bis dato konnte man bei Autoscheinwerfern nur zwischen Abblend- und Fernlicht wechseln. Um die Fahrsicherheit bei Nacht zu erhöhen, sollte die Straße flexibler ausgeleuchtet werden, ohne dabei jedoch den Gegenverkehr zu blenden. Erste Konzepte ermöglichten das segmentweise Auf- und Abblenden.

Mit dem Aufkommen von LEDs ließen sich dann mehrere Segmente realisieren, doch die Ausleuchtung der Straße blieb zu grob. Ziel war eine hochpräzise Steuerung der Lichtzonen auf sehr engem Raum, um die Fahrbahn situativ optimal auszuleuchten.

Forschungsprojekt »µAFS«

Die Abkürzung µAFS steht für integrierte μ-strukturierte Leuchtdioden als intelligente Lichtquellen für neuartige adaptive Frontscheinwerfersysteme.

Fördergeber: Bundesministerium für Forschung, Technologie und Raumfahrt (ehemals BMBF)

Laufzeit: 02/2013 – 07/2016

Projektpartner:

Daimler AG, Hella KGaA Hueck & Co., Infineon Technologies AG, OSRAM GmbH, OSRAM Opto Semiconductors GmbH, Fraunhofer IAF, Fraunhofer IZM

Presseinformation zum Projekt

Welche technischen Herausforderungen stellten sich für das Fraunhofer IZM?

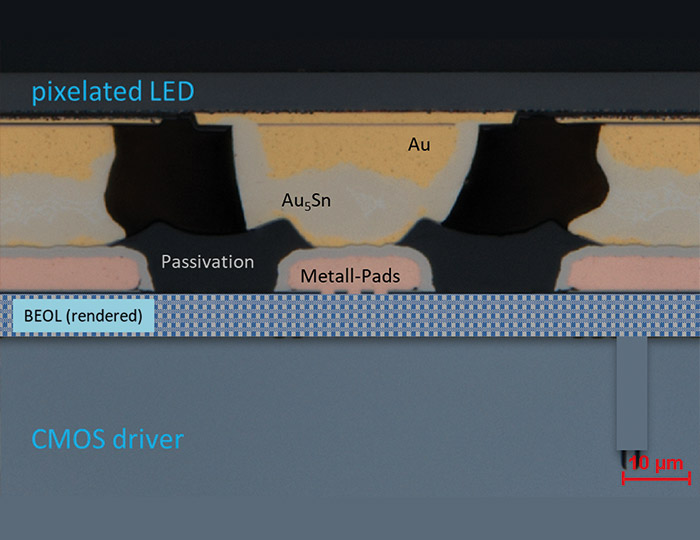

Dr. Hermann Oppermann: OSRAM hatte bereits eine pixelierte LED-Lichtquelle und ein CMOS-Modell entwickelt. Für die Ansteuerung der LED-Matrix waren sehr viele Datenleitungen nötigt. OSRAM war daher auf der Suche nach einem Forschungspartner, der sie bei der Umsetzung unterstützt. Die zentrale Herausforderung bestand darin, die hohen Ströme zuverlässig in die LED zuzuführen und die dabei entstehende Verlustwärme von bis zu 40 Watt abzuleiten.

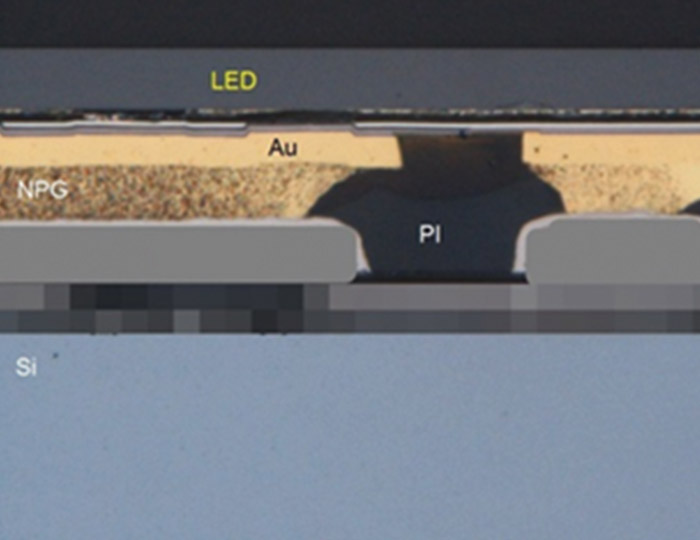

Das Licht strahlt durch eine Konverterschicht oben aus der LED heraus. Die Kühlung kann daher nur über den bereits stark temperaturbelasteten CMOS-Chip erfolgen. Das erfordert eine robuste Verbindung, die zugleich hohe Ströme leitet, keine Elektromigrationserscheinungen aufweist und die Wärme durch den CMOS-Chip über die Platine abführt.

Zu Projektbeginn standen die Randbedingungen fest. Der LED-Chip sollte über insgesamt 1.024 Pixel verfügen, ein Pixel hatte die Größe von 125 µm, auch Stromstärke und Verlustleistung waren definiert. Unklar war, welches Material und welches Bondverfahren geeignet sind: Kann man löten oder ist ein Underfill notwendig? Daher hat man uns um Empfehlungen zur Verbindungstechnik gebeten und ein BMBF-gefördertes Projekt in Aussicht gestellt.

Welche technologischen Lösungsansätze wurden geprüft und welches Verfahren setzte sich durch?

Dr. Hermann Oppermann: Am Fraunhofer IZM standen uns mehrere Basistechnologien zur Auswahl, die wir auf ihre Eignung geprüft haben. In die finale Auswahl kamen eine Gold-Zinn-Legierung und ein Gold-Nanoschwamm.

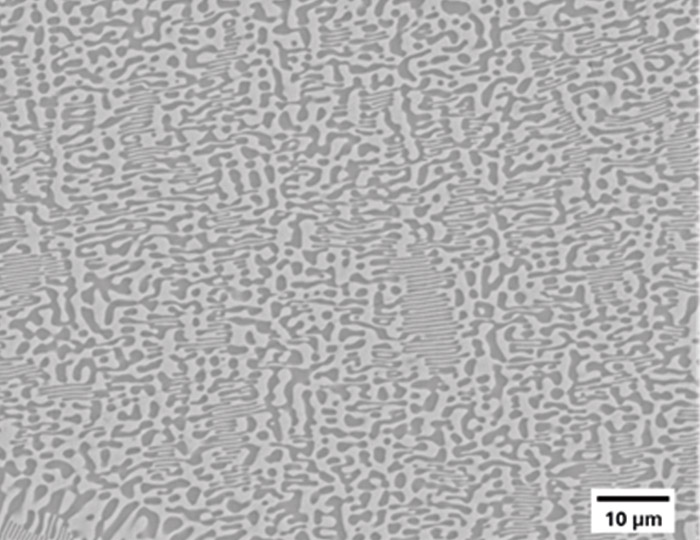

Die Gold-Zinn-Legierung ist ein etablierter Lötprozess, der zu dieser Zeit noch nicht im Finepitch-Bereich mit hoher Kontaktdichte zum Einsatz kam. Auf dem LED-Chip sollten wir Zwischenabstände von 15 µm realisieren. Wir entschieden uns für diesen Ansatz, da er hochtemperaturstabil ist, hohe Ströme zuverlässig leitet, eine effiziente Wärmeabfuhr gewährleistet und sich einfach verarbeiten lässt.

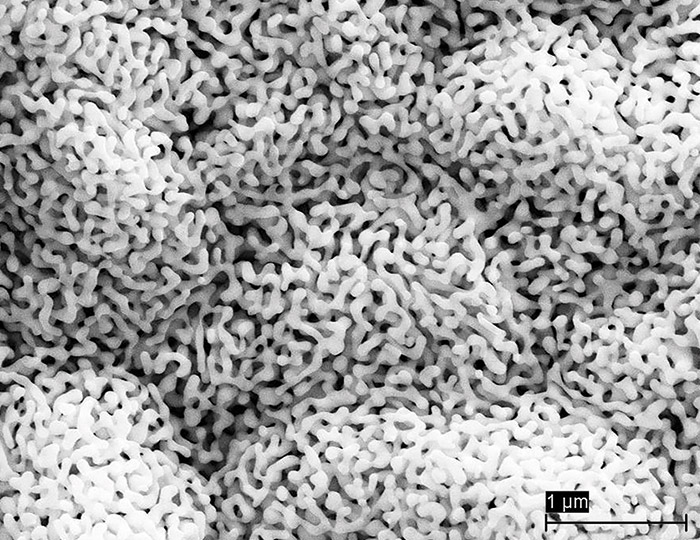

Als zweiten Ansatz wählten wir eine nanoporöse Goldstruktur. Diese lässt sich wie ein Schwamm zusammendrücken und genau an die Topografie des Bauelements anpassen. Diese Methode war bis dahin kaum erprobt und wir konnten sie im Projekt erfolgreich weiterentwickeln und die Machbarkeit demonstrieren.

Links: Nanoporöses Gold bildet eine Schwammstruktur mit einem Porenanteil von ca. 70%;

Rechts: Mikrogefüge von eutektischem AuSn-Lot | © Fraunhofer IZM

Um jeden Lichtpunkt unabhängig zu steuern, stellt Gold-Nanoschwamm (links) oder AuSn-Lot (rechts) den Kontakt zwischen den einzelnen Pixeln und dem Treiber-Chip her. | © Gemeinsamer Abschlussbericht µAFS

Es wurde entschieden, die Gold-Zinn-Legierung zu realisieren. Dieses Verfahren ist etabliert und daher gut abschätzbar.

Wie war der erste µAFS-Demonstrator aufgebaut und welche technischen Herausforderungen hatten Sie im Team?

Dr. Hermann Oppermann: In einem ersten Ansatz haben wir vier 2 x 2 mm große LED-Chips mit jeweils 256 Pixel mit dem Treiberelektronik-Chip verbunden. Der Demonstrator verfügte über insgesamt 1.024 Pixel. Im Praxistest zeigten sich jedoch sichtbare Übergänge. Eine Kreuzstruktur der aneinandergrenzenden Pixel-Array-Chips war auf der Fahrbahn sichtbar. Das kam bei den Automobilisten nicht so gut an.

Man darf nicht vergessen, parallel zur Entwicklung des LED-Scheinwerfers fand auch eine Weiterentwicklung der Chip-Technologie statt. Die Abmessung des LED-Chips wurde später im Projekt auf 4 x 4 mm angepasst, um den gewünschten Lichtkegel optimal auszuleuchten und das Lichtbild feiner zu modellieren.

Links: Der Demonstrator der Verbundpartner war der erste Schritt zu künftig noch intelligenteren LED-Frontscheinwerfern. | © OSRAM

Rechts: Der erste µAFS-Demonstrator zeigt, dass nur mit einem LED-Chip 256 Pixel einzeln angesteuert werden können. | © OSRAM

Gab es weitere Herausforderungen?

Dr. Hermann Oppermann: Neuartige LED-Aufbauten in hoher Ausbeute herzustellen, ist grundsätzlich herausfordernd. Im ersten Jahr der Zusammenarbeit im Projekt haben wir mangels noch zu entwickelnder CMOS-Chips zunächst auf einer festverdrahteten Silizium-Schaltung die ersten LED-Pixel-Arrays aufgebaut. Als diese dauerhaft leuchteten, herrschte große Begeisterung im Team.

Schnell kam jedoch die Erkenntnis, wir haben in dem Projekt zu kurz gedacht. Für eine Serienproduktion waren Nachfolgeprozesse auf Wafer-Level nötig. Beim BMBF wurde daher im Frühjahr 2015 ein Zusatzantrag mit dem Ziel eingereicht, die Technologie auf Wafer-Level-Assembly zu realisieren.

Der später im Projekt verwendete pixelierte LED-Chip bestand aus einer Galliumnitrid-Basis, die auf Saphir aufgewachsen wird. Montiert und bondet man einen solchen LED-Chip auf einen Si-basierten CMOS-Chip, hat man einen Unterschied im Ausdehnungskoeffizienten. Es war damals unklar, ob es gelingen wird, den LED-Chip in dieser Größe zuverlässig auf Silizium zu Bonden, weil die Kombination und das Montageverfahren zu dem Zeitpunkt noch sehr neu waren.

Kam die Erkenntnis – wir haben zu kurz gedacht – überraschend?

Dr. Hermann Oppermann: In der frühen Entwicklungsphase werden stets verschiedene Ansätze ausprobiert und die technische Machbarkeit untersucht. Erst mit der Entscheidung – aus der Idee ein serienreifes Produkt zu entwickeln – wurde allen Beteiligten bewusst, wie umfangreich die folgenden Schritte sein werden.

Wie hat sich die Produktentwicklung auf Ihren Arbeitsalltag ausgewirkt?

Dr. Hermann Oppermann: Es wurde sehr konkret. Das heißt, wir wurden mit sehr viel Material versorgt, das verarbeitet werden konnte. Für meine Arbeitsgruppe war es ein Traum, so eng an einer konkreten Produktentwicklung mitzuwirken. Wir konnten Prozesse verstetigen und diese in unserem Reinraum mit sehr hoher Ausbeute realisieren. Das hat die Zuversicht bei den Projektpartnern enorm gesteigert und gezeigt, wie wichtig die interdisziplinäre Zusammenarbeit ist, um Innovationen voranzutreiben.

In Forschungsprojekten ist produktorientiertes Denken grundsätzlich vorhanden, aber nicht immer umsetzbar. Es hängt letztendlich von der Marktsituation und dem Wettbewerbsumfeld ab. Was wir in dem Projekt »µAFS« als Demonstrator erreicht haben, war einmalig und bis dato noch niemandem gelungen. Rückblickend war unser stufenweises Vorgehen genau richtig: Auf Chip-Level haben wir sehr schnell erste Erfolge erzielt, bevor wir die Technologie auf Wafer-Level skalierten.

Was würden Sie Forschungsteams grundsätzlich empfehlen?

Dr. Hermann Oppermann: Meine Empfehlungen an Projektpartner sind: Identifizieren Sie frühzeitig die wirklich kritischen Entwicklungspunkte. Testen und validieren Sie diese. Erst wenn die Schlüsselprozesse sicher beherrscht werden, sollte eine Skalierung erfolgen. Mit diesem Ansatz minimieren Sie Risiken und gewinnen schnell Gewissheit, ob der eingeschlagene Weg zum gewünschten Projektziel führt, bzw. merken Sie frühzeitig, ob sie einen alternativen Lösungsansatz verfolgen sollten.

Was ist Ihnen bei dem Projekt »µAFS« besonders in Erinnerung geblieben?

Dr. Hermann Oppermann: Am nachhaltigsten in Erinnerung geblieben ist mir das erste blau leuchtende Pixel-Array noch ohne Konverter. Nicht nur das reine Leuchten war beeindruckend, sondern vor allem die Lichtleistung – wir sprechen von fast 4 Lumen pro Pixel, also bis zu 4.000 Lumen aus einem 4 x 4 mm Chip, wobei damals noch drei je Scheinwerfer verwendet wurden und sich eine Fahrbahn ausleuchten ließ.

Wie lief der erste Praxistest ab und welche Erkenntnisse wurden gewonnen?

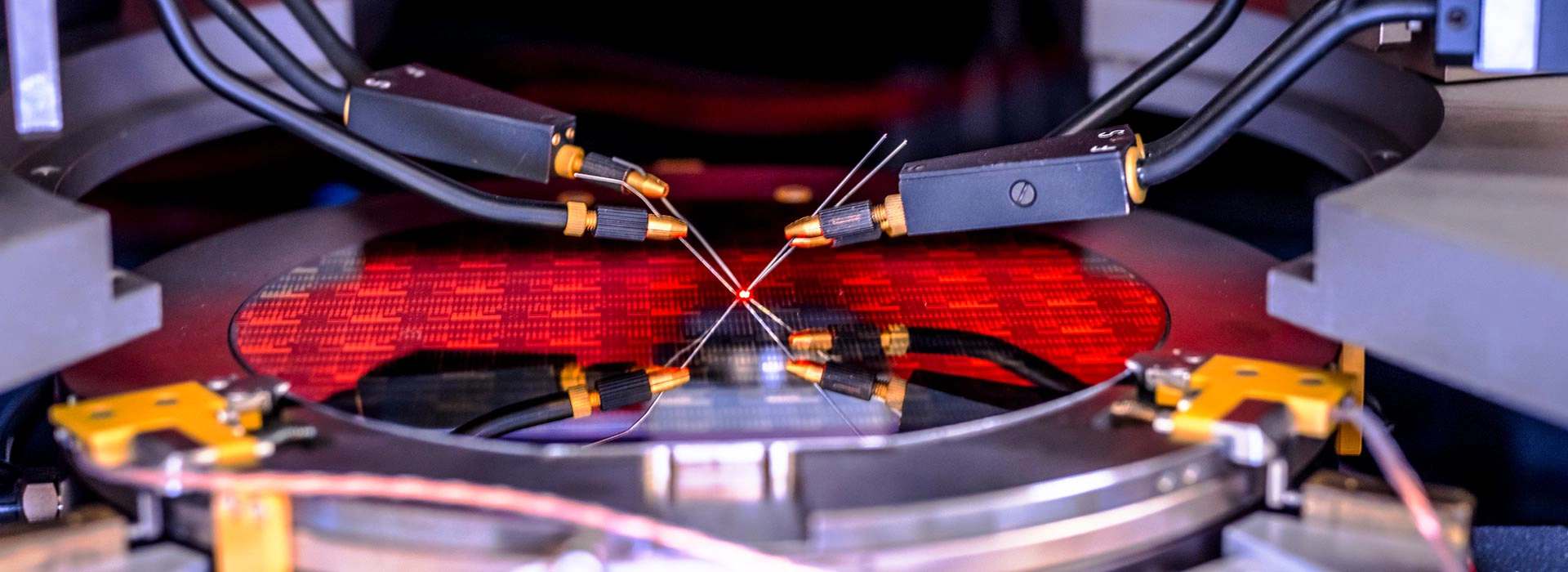

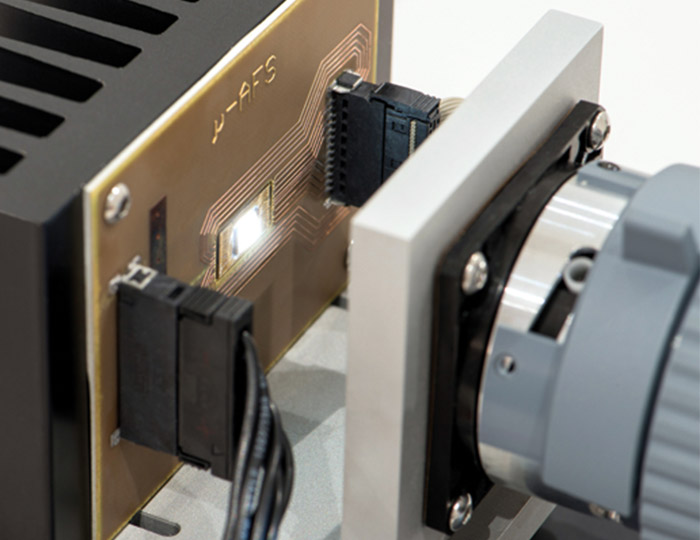

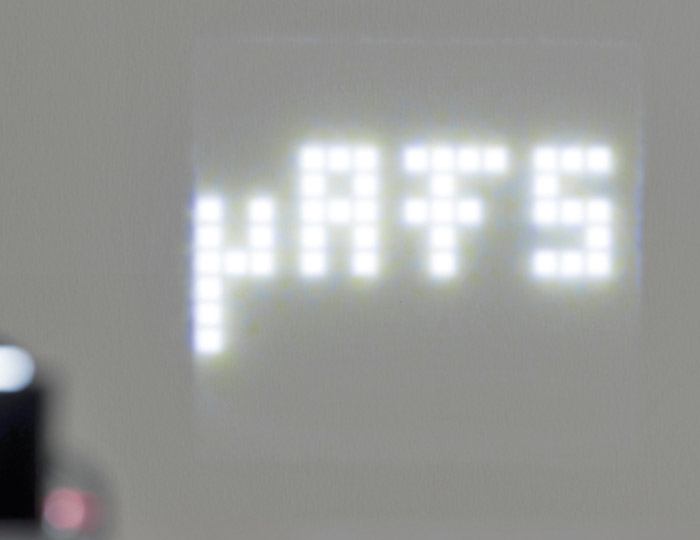

Dr. Hermann Oppermann: Unsere LED-Arrays montiert auf CMOS-Wafern wurden bei OSRAM weiterverarbeitet, auf eine Platine montiert und mit einem Kühler ausgestattet. Hella baute das Gesamtsystem mit Linse in einen Scheinwerfer ein, der anschließend in einem Fahrzeug montiert wurde. Daimler übernahm dabei die Ansteuerung und das Schalten. Auf dem Werksgelände von Daimler fand Anfang 2016 schließlich eine Testfahrt statt, bei der wir das Lichtbild des Scheinwerfers erstmals live auf der Fahrbahn erleben konnten.

Wir haben sofort erkannt, dass der neue Scheinwerfer besonders war. Zwar zeigte sich wie bereits erwähnt auf der Fahrbahn noch die Kreuzstruktur der angrenzenden Pixel-Arrays, aber gerade diese Live-Erfahrung war sehr lehrreich und führten später wie bereits erwähnt zur Anpassung des LED-Chips wurde auf 4 x 4 mm.

Betriebsbereites Versuchsfahrzeug beim Projekttreffen 22.2.2016, Ulm. Quelle: Abschlussbericht µAFS

Warum startete das Projekt »µAFS« mit 1.024 LED-Pixeln, obwohl das Serienprodukt 25.600 LED-Pixel nutzt?

Dr. Hermann Oppermann: Wir haben damals die Basistechnologie für das Projekt »µAFS« bereitgestellt und nach Abschluss des Projekts in einem Transferprojekt sämtliche entwickelten Prozesse und Technologien an OSRAM übergeben. So konnte unser Projektpartner die Verfahren in die eigene Produktion integrieren. Für unser Team war das ein wichtiger Meilenstein, der uns besonders gefreut hat.

Die kontinuierliche Anpassung des Prototyps mit 1.024 LED-Pixeln bis hin zum serienreifen Produkt mit über 25.600 LEDs war eine Weiterentwicklung von ams OSRAM in enger Abstimmung mit dem Bedarf der Automobilindustrie.

Welchen Mehrwert bietet die LED-Matrix-Technologie »Digitales Licht« im Straßenverkehr?

Dr. Hermann Oppermann: Die LED-Matrix-Technologie macht es möglich, dass LED-Scheinwerfer ihr Licht automatisch an verschiedene Verkehrssituationen anpassen. Sie blenden Bereiche gezielt aus, um entgegenkommende oder vorausfahrende Fahrzeuge nicht zu blenden. Verkehrszeichen werden gezielt angestrahlt, um wichtige Informationen besser sichtbar zu machen.

Zudem lassen sich ähnlich wie mit bei einem Videoprojektor Warnsymbole beispielsweise in Form einer Schneeflocke auf die Fahrbahn projizieren. Spurwechsel werden durch eingeblendete Pfeile auf der Straße an andere Verkehrsteilnehmer kommuniziert. Bei engen Durchfahrten in Baustellenbereichen erleichtert die Projektion der eigenen Fahrzeugbreite auf den Boden dem Fahrer die Durchfahrt besser einzuschätzen. Diese Features erhöhen sowohl die Fahrsicherheit als auch den Komfort. Die Verkehrsteilnehmer*innen können sich jederzeit auf eine präzise, adaptive Lichtsteuerung verlassen.

Film von OSRAM

© OSRAM

Welche weiteren Anwendungsfälle sind für eine präzise, adaptive Lichtsteuerung bekannt bzw. denkbar?

Dr. Hermann Oppermann: Ein vielversprechender Anwendungsfall ist Augmented Reality (AR). Dabei werden Bildinhalte direkt ins Sichtfeld des Nutzers eingeblendet. Um dies zu realisieren, sind noch kleinere LED-Pixel und noch geringere Abstände zwischen den Pixeln nötig. Während bei Fahrzeug-Scheinwerfern Lichtmuster in weiß ausreichen, erfordern AR-Projektionen die drei Grundfarben Rot, Grün und Blau. Daher liegt ein Hauptaugenmerk der Forschung auf kompakten RGB-LED-Modulen.

Auch wenn das Projekt »µAFS« abgeschlossen ist, so hat das Forschungsfeld »Digitales Licht« – von AR-Anwendungen bis hin zur optischen Datenkommunikation zwischen Computerchips in Rechenzentren für KI-Anwendungen – weiterhin großes Entwicklungspotenzial.

In dem Fraunhofer-PREPARE-Projekt »µLED-Assembly« werden beispielsweise die Basistechnologien für die Herstellung von Mikro-Displays und Augmented Reality entwickelt. In dem vom BMFTR geförderten Projekt »Silhouette« werden siliziumbasierte photonische Technologien für Anwendungen im Bereich von Sicherheitslösungen für offene Prozessorsysteme zugänglich gemacht.

Vielen Dank für das Gespräch und weiterhin viel Erfolg!

Podcast: Digitales Licht – LED-Technologie nominiert für den Deutschen Zukunftspreis

Im Interview: Dr. Hermann Oppermann, Fraunhofer IZM, Dr. Norwin von Malm und Stefan Grötsch, ams OSRAM | 19.11.2024

Add comment