Dr. Robert Hahn, Gruppenleiter »Mikroenergiesysteme« am Fraunhofer IZM, gibt uns einen Einblick in die neuesten Entwicklungen im Bereich der kleinsten Anwendungen. Erfahren Sie, wie Bienen mit winzigen Rucksäcken ausgestattet werden, die mit hochmodernen Miniatursensoren gefüllt sind.

Was genau sind Lithium-Ionen-Batterien und was ist das Besondere an ihnen?

Dr. Robert Hahn: Lithium-Ionen-Batterien sind heute als aufladbare Batterien am weitesten verbreitet. Zuerst waren sie in Handys verbaut, später auch in Notebooks und Tablets. Jetzt sind sie auch in Elektroautos als Antriebsbatterie zu finden.

Was ist der Schwerpunkt des Fraunhofer IZM bei der Entwicklung von Lithium-Ionen-Batterien?

Wir konzentrieren uns am Fraunhofer IZM auf die Entwicklung extrem kleiner Batterien, die sonst niemand herstellen kann. Dazu nutzen wir unsere Silizium-Wafer-Level-Prozesse, die hier im Reinraum stattfinden. Diese Batterien sind in der Tat sehr klein: nur 1×1 mm². Aufgrund dieser winzigen Größe können einige Tausend davon auf einem einzigen Wafer hergestellt werden. Allerdings gibt es noch nicht so viele Anwendungen, die solche extrem kleinen Batterien benötigen. Wir waren an einem Projekt eines großen Medizintechnikherstellers beteiligt, der Elektronik in eine Kontaktlinse einbauen wollte. In einem anderen Projekt ging es darum, sehr kleine Hörgeräte direkt auf dem Trommelfell zu platzieren.

Im Moment entwickeln wir Batterien, die in sehr kleine Sensoren für die Bienenforschung passen. Die Bienen werden mit diesen Sensoren ausgestattet, um Daten zu erfassen, während sie herumfliegen. Unsere Innovation ist dieses kleine Gehäuse. Die Batteriematerialien, die wir verwenden, sind eigentlich genau die, die auch in Mobiltelefonen oder Elektroautos verwendet werden. Bei Lithiumbatterien gibt es viele Untergruppen und verschiedene Elektrolyte, und wir versuchen immer, die neuesten und besten Entwicklungen zu verwenden.

Können Sie uns etwas mehr über die Bienen mit den Minibatterien auf dem Rücken erzählen?

Das Projekt »Sens4Bees« wird vom Bundesministerium für Ernährung und Landwirtschaft gefördert. An dem Projekt sind ein Elektronikunternehmen, Imker*innen und Expert*innen beteiligt, die die Bienenstöcke und Rahmen für die Bienenvölker herstellen.

Das Fraunhofer IZM stellt die kleinen Batterien für dieses Projekt her?

Genau, wir stellen winzige Batterien und ein sehr kleines Solarmodul her, das an den Bienen befestigt wird. Da die Bienen normalerweise tagsüber bei Sonnenschein fliegen, kann die Batterie während ihres Flugs aufgeladen werden. Es wäre kompliziert, Bienen an ein Ladegerät anzuschließen.

Wir haben uns für Solarzellen aus Silizium entschieden, die im Wesentlichen den Solarzellen auf Hausdächern ähneln. Silizium reagiert empfindlich auf Infrarotstrahlung. Bienen hingegen nehmen Infrarotstrahlung nicht wahr.

Deshalb können die Batterien im Bienenstock mit Infrarot aufgeladen werden, falls die Flugzeit zum Aufladen nicht ausreichend war. Auf diese Weise können wir auch Sensordaten im Bienenstock sammeln.

Weltweit sind die Forscher*innen am Fraunhofer IZM die einzigen, die diese extrem kleinen Batterien herstellen können, haben Sie gerade gesagt. Können Sie die Fertigungsmethode noch etwas genauer beschreiben?

Uns sind bisher zu diesem Thema keine wissenschaftlichen Veröffentlichungen von Dritten bekannt. Ich kann mir vorstellen, sobald es einen Markt für Miniaturbatterien gibt, werden Unternehmen diese auch herstellen.

Das Lithium in der Batterie reagiert sehr empfindlich auf Luftfeuchte. Die Batterie muss daher hermetisch verkapselt werden. Größere Batterien haben ein gutes Gehäuse. Sie sind in eine Verbundfolie aus Polymer und Aluminium eingeschweißt. Das Polymer selbst ist nicht zu einhundert Prozent wasserdicht. Ein paar Moleküle diffundieren immer hinein. Bei großen Batterien ist dies nicht kritisch. Bei sehr kleinen Batterien ist das jedoch anders: Jedes Wassermolekül, das in das System eindringt, reagiert mit einem Lithiumatom, so dass die Kapazität der Batterie immer kleiner wird. Deshalb muss das Gehäuse auf jeden Fall hermetisch verschlossen sein. Bis dato gab es solche superkleinen hermetischen Gehäuse noch nicht.

Hermetisch verkapselte Gehäuse kommen bei Herzschrittmachern zum Einsatz. Es gibt Batterien, die für Implantate und für andere Anwendungen im Körper verwendet werden. Diese Batterien sind jedoch mit Glasdurchführungen, kleinen Glasscheiben mit einem montierten Draht und einem Titangehäuse um die Einheit herum eingeschweißt. Metall und Glas dichten zusammen gut ab. Diese Durchführung hat aber alleine schon mindestens einen Durchmesser von 2 Millimetern. Wenn aber die ganze Batterie jetzt kleiner als ein Millimeter sein soll, geht so etwas natürlich nicht.

Das ist ein Problem: Je kleiner die Batterie ist, desto mehr Platz nimmt die Gehäusetechnik in Anspruch und der Platz für das eigentliche Batteriematerial wird immer kleiner. Es gibt Technologien mit Silizium, bei denen Durchgänge von einer Seite zur anderen in das Silizium eingebracht werden. Das Kupfer wird vertikal hindurchgeführt und geht durch das Lithium. Das kann auch für normale Schaltkreise zum Durchführen für die Batterie verwendet werden.

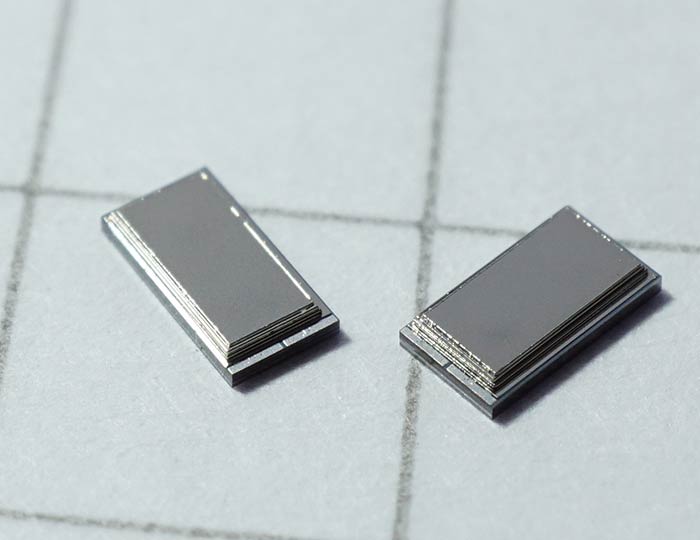

Die Batterie braucht nur zwei Pole. Silizium hat den Vorteil, dass es sehr fein strukturiert werden kann. Deswegen wird es häufig in der Halbleitertechnik verwendet. Die vorhandenen Strukturen liegen im Nanometerbereich. Bei Bedarf könnten wir Siliziumsensoren für das Batteriegehäuse herstellen, die 50 Mikrometer breit sind. Wichtig ist, dass es auch mechanisch stabil bleibt. Deshalb sind der Deckel und die Ober- und Unterseite der Batterien etwa 40 Mikrometer dick.

Wiederaufladbare Mikrobatterien 1,5 x 3 mm² | © Fraunhofer IZM

Obwohl diese Technik schon dünner als ein menschliches Haar ist, besteht der größte Teil des Batteriekörpers aus aktivem Material, wie Anode und Kathode, die mit Lithium gefüllt sind. Die Hülle darum herum ist sehr klein. Deshalb verwenden wir Silizium. Eigentlich ist Silizium nicht ideal für das Gehäuse, weil es sehr gut passiviert werden muss. Andernfalls könnte das Silizium auch mit dem Lithium reagieren. Glas wäre da besser, aber das lässt sich nicht so fein strukturieren.

Es geht also darum, ein Siliziumsubstrat herzustellen, das Vertiefungen für Anode und Kathode und möglichst dünne Wände ringsherum hat. Die hermetische Verkapselung erfolgt folgendermaßen: Zuerst wird ein Deckel aus Polymer aufgeklebt. Danach wird die gesamte Oberfläche mit einer Metallbeschichtung versehen. Diese Metallschicht ist 5 Mikrometer dünn, so dass das Ganze am Ende vollständig dicht ist.

Was waren die größten Herausforderungen bei diesem Projekt und bei der Entwicklung dieser Technologie?

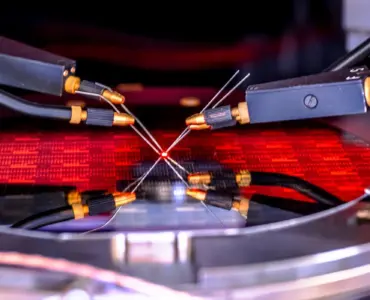

Das Schwierigste ist, dass der flüssige Elektrolyt in jede dieser millimetergroßen Batterien eingefüllt werden muss. Bisher ist nur das Fraunhofer IZM dazu in der Lage.

In jede von den Tausenden von Batterien auf dem Wafer müssen Tröpfchen des Elektrolyts eingefüllt werden. Wenn der Deckel aufgeklebt wird, darf der Elektrolyt nicht mit dem Kleber in Kontakt kommen, da er sonst nicht richtig haften würde. Gleichzeitig sollte der verfügbare Raum möglichst gut mit Elektrolyt gefüllt sein, damit der Innenwiderstand der Batterie niedrig bleibt und die Ionenleitfähigkeit hoch ist. Das ist eine sehr komplexe Technologie.

Eine weitere Schwierigkeit: Batterien sind nicht temperaturstabil. Sie halten etwa eine Stunde lang eine Temperatur von 80 Grad Celsius aus. Ist es eine längere Zeit so warm oder noch wärmer, werden sie schnell unbrauchbar. Daher sollte man ein Mobiltelefon nicht in einem warmen Auto liegen zu lassen. Wärme lässt Batterien schnell altern. Auch bei der Fertigung ist es nachteilig, wenn Batterien Wärme ausgesetzt sind.

Im Reinraum mit all den Prozessen und Maschinen, die zum Beispiel für die abschließende Metallisierung verwendet werden, kann es schnell über 80 Grad Celsius werden. Die Prozesse müssen daher so optimiert werden, dass sie bei möglichst niedrigen Temperaturen funktionieren. Das war viel Arbeit für uns.

Mikrobatterie-Linie am Fraunhofer IZM | © Fraunhofer IZM I Volker Mai

Was sind zukünftige Anwendungsbereiche für diese superkleinen Batterien?

Wir sehen Potenzial in drei Bereichen: Der größte Markt wird voraussichtlich im Bereich Medizintechnik liegen. Sehr kleine elektronische Sensoren können am oder im Körper von Patient*innen platziert werden. Diese Sensoren werden mit künstlicher Intelligenz oder dem Internet der Dinge verbunden. So könnten Vitalparameter wie der Augendruck oder andere Werte gemessen werden. Momentan ist das jedoch noch nicht möglich.

Wir haben bereits viele Anfragen zu Sensoren für den Einsatz im Mund erhalten. Diese Sensoren könnten verschiedene Werte messen, zum Beispiel über Implantate in den Zahnzwischenräumen oder in einem Zahnchip mit sehr kleiner Elektronik. Die Elektronik muss natürlich sehr dünn sein, damit die Träger*innen sie nicht spüren. Ähnliches funktioniert auch im Ohr: Es gibt sehr kleine Hörgeräte, die direkt auf dem Trommelfell sitzen. Dadurch benötigen wir keine kleinen Versionen herkömmlicher Lautsprecher mehr, sondern nutzen einen Piezoantrieb, der das Trommelfell bewegt. Das ist sehr effektiv und verbraucht insgesamt weniger Energie.

Das reicht bis zu Implantaten wie Herzschrittmachern, die direkt im Herzen an der Stelle platziert sind, wo der Impuls abgegeben werden soll. Diese Implantate sind nur so groß wie ein etwas größeres Korn. Sie müssten jedoch anders aufgeladen werden. Es gibt bereits Projekte, die darauf abzielen, sie direkt über die Druckschwankungen im Herzen aufzuladen, so dass die Energie durch mechanische Umwandlung erzeugt wird.

Diese Ideen sind derzeit noch Zukunftsvisionen. Es gibt jedoch bereits Produkte wie Hörgeräte und Zahnspangen. Die Technologie ist im Moment noch etwas größer, wird aber wahrscheinlich in Zukunft kleiner. Auch für mögliche Kontaktlinsen sind viele Anwendungen denkbar. Eine Linse mit einem Display könnte beispielsweise Informationen anzeigen, ähnlich wie in James Bond-Filmen. Solche Technologien könnten helfen, Augenkrankheiten besser zu behandeln. Es gibt viele Möglichkeiten, bis hin zu elektronischen Linsen, die heute Gleitsichtbrillen ersetzen könnten.

Der zweite Bereich ist die Forschung, in der sehr kleine Sensoren benötigt werden, die Messungen durchführen, ohne die Umgebung zu beeinflussen. Wenn man beispielsweise die Temperatur eines kleinen Objekts messen möchte, könnte ein Thermoelement die Messung bereits verfälschen. Deshalb kommen sehr kleine Sensoren zum Einsatz. Das gilt nicht nur für Temperaturmessungen, sondern auch für viele andere Sensoren, die schwer zugänglich sind.

Im Projekt mit den Bienen möchten wir untersuchen, wie sich die Bienen verhalten, wie gefährdet sie durch Umweltgifte sind und wie ihre Leistung gesteigert werden kann. Bienen sind bereits zu einer Art Nutztier geworden, was als Massentierhaltung betrachtet werden kann, und das kann ethisch problematisch sein. Es gibt jedoch gute Überwachungsmethoden, um sicherzustellen, dass das Wohl der Bienen nicht leidet.

Im Gegensatz zu anderen Nutztieren, die fast vollständig unter menschlicher Kontrolle gezüchtet werden, ist dies bei Bienen noch nicht möglich. Die Bienenkönigin trifft in der Luft auf Drohnen, und das lässt sich nur schwer kontrollieren. Daher ist es wichtig, das Verhalten besser zu beobachten, um zu verstehen, was passiert. Deshalb benötigen wir Sensoren, die an den Drohnen angebracht werden.

Andererseits werden auch Bienen, Hummeln und andere Insekten als Träger von Messtechnik verwendet. An ihnen sind Sensoren angebracht, die verschiedene Umweltmessungen vornehmen können. Sie fliegen überall herum, über das ganze Land, so dass Tausende von Messungen analysiert werden können, auch mit künstlicher Intelligenz. Dies ist ein weiteres Forschungsgebiet, für das diese kleinen Sensoren gebraucht werden könnten.

Ein dritter Anwendungsbereich, der in Zukunft noch interessanter werden wird, ist die elektronische Hardwaresicherheit. Da Elektronik immer mehr in unseren Alltag integriert ist, wird es auch wichtiger, dass sie nicht manipuliert werden kann. Alle möglichen Prozesse müssen reibungslos funktionieren, deshalb gibt es viele Verschlüsselungssysteme. Die Elektronik muss also absolut sicher und zuverlässig sein. Eine Möglichkeit, aktuelle Verschlüsselungssysteme oder die Schlüssel selbst besser zu schützen, ist Hardware. Man könnte eine dieser superkleinen Batterien an einen integrierten Schaltkreis anschließen, auf dem der Schlüssel gespeichert ist. Die Batterie kann dann permanent überwachen, ob jemand versucht, den Schlüssel unbefugt auszulesen, und den Schlüssel zerstören. Dies ist Teil eines besonders fälschungssicheren elektronischen Systems und ein realistisches Anwendungsgebiet für diese kleinen Batterien.

Bislang haben wir Projekte in zwei dieser Bereiche durchgeführt. Das eine ist für kleine Sensoren in der Forschung, das andere für die Medizintechnik. Wir haben uns auch mit sicherer Elektronik beschäftigt, hatten aber noch kein aktives Projekt in diesem Bereich.

Bei welchen medizintechnischen Projekten am Fraunhofer IZM haben Sie diese Batterien eingesetzt?

Wir hatten bereits ein Projekt für Hörgeräte, die auf dem Trommelfell sitzen. Der Innenwiderstand unseres Akkus war noch etwas zu hoch, denn man wollte, dass sich der Akku möglichst schnell auflädt. Eine gute Möglichkeit, sie aufzuladen, wäre eine kleine Solarzelle und Infrarotstrahlung. Dazu würde man sich einen Infrarotstecker ins Ohr stecken, um das Gerät aufzuladen. Aber das Unternehmen wollte, dass das Aufladen innerhalb von 15 bis 60 Minuten funktioniert, und das haben wir noch nicht geschafft. Jetzt arbeiten wir daran, den Innenwiderstand und die Schnellladefähigkeit zu verbessern.

Ein weiterer Punkt ist die Kapazität, die geringer wird, wenn der Akku kleiner wird. Deshalb ist es für uns auch wichtig, immer die neuesten Materialien mit der höchsten Energiedichte zu verwenden. Wir arbeiten sehr intensiv daran, die höchstmögliche Energiedichte in unseren kleinen Batterien zu erreichen. Dazu verwenden wir größere oder energiereichere Materialien als die, die heute in normalen Batterien verwendet werden, um den Skaleneffekt auszugleichen, dass sehr kleine Batterien auch weniger Energie speichern können. Das Hörgerät zum Beispiel muss mindestens 12 Stunden halten, bevor es wieder aufgeladen werden muss.

Wird bei der Verwendung neuer Materialien immer die Kostenoptimierung berücksichtigt?

Der Prozess mit der Silizium-Wafer-Produktion ist zwar recht teuer, aber da die Batterien so klein sind, spielen die Materialien eigentlich keine Rolle. Außerdem kann man in der Medizintechnik recht gute Preise erzielen. Diese Vorform des Hörgeräts, in der unsere Batterie in der nächsten Generation zum Einsatz kommen könnte, kostet meines Wissens etwa 80 Euro für eine wiederaufladbare Batterie.

Add comment